3D Печать с использованием пластика: Технологии, Преимущества и Применение

Введение

3D печать, или аддитивное производство, представляет собой процесс создания трехмерных объектов путем наложения слоев материала. Эта технология находит все более широкое применение в различных сферах, от промышленности до искусства. Одним из наиболее распространенных материалов для 3D печати является пластик, который благодаря своей доступности, разнообразию и легкости обработки стал основным выбором для многих приложений. В данной статье мы рассмотрим основные технологии 3D печати с использованием пластика, их преимущества и области применения.

Технологии 3D печати с использованием пластика

Существует несколько основных технологий 3D печати, которые используют пластиковые материалы. Вот некоторые из них:

1. FDM (Fused Deposition Modeling)

FDM — одна из самых популярных технологий 3D печати. Процесс заключается в плавлении термопластического материала (обычно в виде нити) и его послойном нанесении на платформу. Основные характеристики:

- Материалы: PLA, ABS, PETG, TPU и другие термопласты.

- Преимущества: Доступность, простота в использовании и возможность печати на домашних 3D принтерах.

- Недостатки: Ограниченная точность и детализация по сравнению с другими технологиями.

2. SLA (Stereolithography)

SLA использует ультрафиолетовое (УФ) излучение для отверждения жидкой фотопластики. В процессе печати лазер сканирует поверхность смолы, создавая объект послойно.

- Материалы: Фотополимеры, которые могут иметь различные свойства (прозрачные, гибкие, твердые).

- Преимущества: Высокая точность и отличная детализация.

- Недостатки: Дороговизна материалов и необходимость в постобработке.

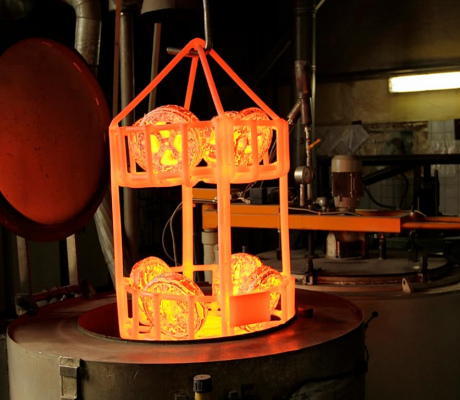

3. SLS (Selective Laser Sintering)

SLS использует лазер для спекания порошкообразного пластика, создавая прочные и сложные структуры.

- Материалы: Пластиковый порошок (обычно нейлон).

- Преимущества: Возможность создавать сложные геометрии и высокую прочность изделий.

- Недостатки: Высокая стоимость оборудования и материалов.

Преимущества 3D печати с использованием пластика

- Доступность: Пластиковые материалы для 3D печати легко доступны и относительно недороги.

- Разнообразие: Существует множество типов пластиков, каждый из которых обладает своими уникальными свойствами, что позволяет выбрать оптимальный материал для конкретной задачи.

- Скорость прототипирования: 3D печать позволяет быстро создавать прототипы и экспериментировать с дизайном, что ускоряет процесс разработки продуктов.

- Экологичность: Многие пластиковые материалы, такие как PLA, производятся из возобновляемых источников и являются более экологически чистыми по сравнению с традиционными пластиками.

- Настройка и кастомизация: Возможность создания индивидуальных изделий, адаптированных под конкретные требования и предпочтения.

Области применения

3D печать с использованием пластика находит применение в различных сферах:

- Промышленность: Производство прототипов, функциональных частей и инструментов.

- Медицина: Создание индивидуальных имплантатов, протезов и моделей для хирургического планирования.

- Автомобильная и аэрокосмическая отрасли: Разработка легких и прочных деталей для автомобилей и самолетов.

- Искусство и дизайн: Создание уникальных художественных объектов, ювелирных изделий и дизайнерской мебели.

- Образование: Использование 3D печати в учебных заведениях для обучения студентов основам инженерии и дизайна.

Заключение

3D печать с использованием пластика открывает новые горизонты для различных отраслей, предлагая инновационные решения и возможности для творчества. Благодаря доступности технологий и разнообразию пластиковых материалов, эта область продолжает развиваться, привлекая внимание как профессионалов, так и любителей. В будущем мы можем ожидать еще больше инноваций и применений, которые изменят наше представление о производстве и дизайне.